大家好,欢迎来到IT知识分享网。

MRP计算原理:根据主生产计划(MPS)、库存计划、物料清单(BOM),制定物料需求计划(MRP)

主要公式:毛需求量=独立需求量+相关需求量

计划库存量=上期库存量+本期订单产出量+本期预计入库量-毛需求量

净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量

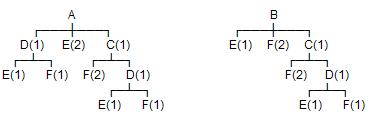

BOM中各物料的数量关系

高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:

C、D、E、F的相关需求关系式为:

C=A+B

D=A+C

E=2A+B+D

F=2B+D+2C

计算MRP时注意三个问题

1.是否有安全库存

2.是否有批量限制

3.提前期是多少

例题:某厂生产产品X,产品X的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。1件产品X需要2个部件Y,并已知部件Y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用MRP方法编制X和部件Y的生产作业计划。

表1 产品X的需求量

| 时间(周) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 需求量(件) | 14 | 16 | 10 | 14 | 15 | 16 | 13 | 15 |

解:

| X的生产作业计划 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 毛需求量 | 14 | 16 | 10 | 14 | 15 | 16 | 13 | 15 |

| 预计入库量 | 20 | |||||||

| 计划库存量(s0=8 ss=3) | 14 | 23 | 13 | 24 | 1 | 18 | 5 | 15 |

| 净需求量 | 5 | 4 | 10 | 13 | ||||

| 计划订单产出量(批量=25) | 25 | 25 | 25 | 25 | ||||

| 计划订单投入量(LeadTime=1week) | 25 | 25 | 25 | 25 | ||||

| Y的生产作业计划 | ||||||||

| 毛需求量 | 54 | 4 | 54 | 4 | 54 | 4 | 54 | 4 |

| 预计入库量 | 50 | |||||||

| 计划库存量(s0=18 ss=12) | 14 | 70 | 16 | 12 | 18 | 14 | 20 | 16 |

| 净需求量 | 2 | 54 | 52 | |||||

| 计划订单产出量(批量=60) | 60 | 60 | 60 | |||||

| 计划订单投入量(LeadTime=1week) | 60 | 60 | 60 |

免责声明:本站所有文章内容,图片,视频等均是来源于用户投稿和互联网及文摘转载整编而成,不代表本站观点,不承担相关法律责任。其著作权各归其原作者或其出版社所有。如发现本站有涉嫌抄袭侵权/违法违规的内容,侵犯到您的权益,请在线联系站长,一经查实,本站将立刻删除。 本文来自网络,若有侵权,请联系删除,如若转载,请注明出处:https://haidsoft.com/142897.html